续写中国故事:技术引领,持续投入

2022年10月底,贺利氏电子招远(常熟)工厂迎来了建厂20周年,它见证了中国以世贸组织规则为改革开放风向标,与国际规则全面接轨,深度融入全球价值链的发展历程。

在常熟工厂20周年庆典上,《Bodo’s功率系统》杂志记者采访了贺利氏电子中国销售副总裁兼中国合资公司副总经理沈仿忠和贺利氏电子中国区研发总监张靖博士。沈仿忠表示:“贺利氏电子是最早来到中国市场的外企之一,在中国市场的投资源远流长,成功实现了中国管理团队的本地化,本土生产,本土销售的里程碑式发展。”

持续投资,源远流长

近年来,中国正在从“世界工厂”转向本土供应链,在新一轮深刻的产业结构调整中,半导体为首的硬科技是支撑所有产业的“骨架”,而看上去不太起眼的辅助材料却是撑起半导体产业的重要基础,材料方面的创新和工艺进步将对后摩尔时代半导体产业起到关键推动作用。

贺利氏电子深耕电子封装行业60余年,不断通过优化和匹配的材料组合为电子封装材料应用领域注入创新能量。“中国是一个很大且非常重要的市场,贺利氏电子在中国的布局很早。”沈仿忠说道。

鉴于中国市场的巨大体量和高成长性,贺利氏电子很早就致力于中国市场供应链的本土化,并提出“在中国、为中国”的全面本土化供应链策略。据介绍,目前贺利氏电子在招远、常熟、上海、深圳多个城市设有生产和办公场所,贺利氏电子中国的销售已占到公司全球的1/3,主要客户群涵盖在中国运营的中外半导体厂商。

贺利氏电子的生产基地位于山东招远和江苏常熟,贺利氏招远(常熟)公司成立于2002年,占地面积30亩。常熟和招远工厂各有分工,招远是贺利氏电子全球最大的键合丝生产工厂,同时也生产焊粉;常熟工厂主要生产焊锡线、焊锡膏、厚膜浆料、导电胶水等产品。过去二十余年,贺利氏电子的中国工厂已成长为中国乃至全球领先的电子封装材料厂商,“常熟工厂是贺利氏电子中国发展史的一个里程碑,几款焊锡膏和焊锡丝材料已经在市场占有领先地位,真正体现了本土创新、本地生产,全球应用的发展理念。”沈仿忠说道。

成功引领源于提早布局赛道

毋庸讳言,材料行业的发展需要经历长达数十年的基础研究和大量实验验证,才可能大规模应用。“只有厚积才能薄发,贺利氏电子的烧结银技术就是经历了数十年的研究积累,现在才开始进入收获期,”沈仿忠说。

伴随半导体技术的迭代,材料体系发生了变化,而这些变化最早发生在汽车生产基地德国,其中博世、英飞凌等企业引领了技术潮流。“总部也位于德国的贺利氏电子‘近水楼台’,很早就预见到这些技术的未来趋势,并提前十几年甚至更早开始研究相应材料。”沈仿忠说。

贺利氏电子管理团队的远见卓识以及独树一帜的开创性精神,推动其提早布局赛道,做好准备,抓住机会,而机会总是留给有准备的人。现在,半导体行业,尤其是功率半导体正在从硅基转向化合物半导体,特别是碳化硅和氮化镓等第三代半导体,这给贺利氏电子所从事的业务带来了一些挑战和机遇。

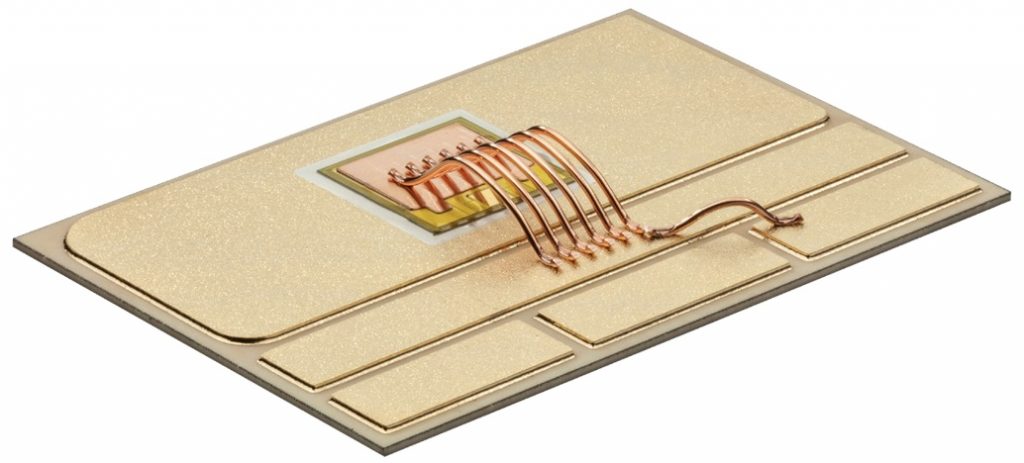

传统硅基器件,如IGBT,主要以低功率为主,基本上是用DBC(直接键合铜)结构。而第三代半导体则需要不同的材料体系,其功率密度、工作温度及其对可靠性的要求越来越高,当前的封装材料已经达到了应用极限。贺利氏电子推出的专有Die Top System(DTS™)材料解决方案,将铜键合线和烧结工艺很好结合,通过材料创新充分优化功率电子模块的性能,能够大幅提高模块的使用寿命。

采用上述方案不仅能显著提高芯片连接的导电性、导热性和可靠性,还能优化整个模块的性能,简化工业化生产流程,最大程度提高盈利能力,加快新一代功率半导体模块的上市步伐。“DTS™是集贺利氏电子所有优势产品于一体的材料解决方案,有助于客户充分释放碳化硅芯片的潜能。”沈仿忠表示。

从硅IGBT到碳化硅MOSFET

进入到三代半时代,对材料的要求发生了很大转变。从硅IGBT到碳化硅MOSFET,技术路线已经非常清晰,背后的驱动力是对效率要求很高的新能源汽车。好的电池、好的逆变器,可使新能源汽车行驶更多里程,或同样里程数可以使用更小的电池。

碳化硅MOSFET对封装材料的要求远高于硅IGBT,“我们很早就布局了这些材料,以保证更高的工作温度、散掉更多的热量,实现更高的可靠性,”张靖博士说道。

例如烧结银材料,它解决了工作温度、可靠性和散热问题。传统的贴装材料焊料的工作问题一般在低于150℃,散热也比较慢。而碳化硅芯片变小,功率密度更大,需要很快地把大量的热量散掉,使用焊锡膏达不到好的效果,可靠性也不够高。而烧结银材料的热导率是传统焊料的五到六倍,工作温度可以到达200-300℃,可靠性比传统焊料也有数量级的提升。

早在2005年,贺利氏电子便研发出烧结银材料。而随着新能源汽车行业的爆发式增长,用户需求快速增加,越来越多本土厂商寻求贺利氏电子帮助他们开发各种辅材,烧结银材料真正大规模的应用时代也随之而来。

先进封装助推摩尔定律

在摩尔定律减缓的情况下,先进封装越来越受厂商重视,对材料也提出了更多的要求。芯片小型化、多层集成化需要把系统集成在一颗芯片中,用来支撑7纳米、5纳米SoC。在芯片堆叠过程中,封装需要有更好的散热、可靠性、互连和电性能,对封装材料的要求更加严苛。

作为键合线领域的技术领导者,贺利氏始终致力于应对半导体封装领域的新一代技术挑战,并且开发出了许多卓越的先进封装解决方案。

张靖博士说:“一旦使用的材料到达了极限,就会向另外一个技术路线发展,换一种方法或换一种材料。”在从7纳米到5纳米,再到3纳米,这种情况显而易见。7纳米之前都是用铜做互连,7纳米以下就没办法用铜做互连了,要采用新的技术来实现。同样,对于封装材料,针对更小的芯片线间距,目前材料方面的技术迭代是更细的粉径,需要不断去贴近极限,厂商得在“武器库”中有新的技术储备,而贺利氏电子除了布局8号以上的焊粉,也在自组装锡膏这条技术路线上积蓄能量。

加密“产学研”项目,更进一步立足中国,服务全球市场

作为封装材料领域的引领者,贺利氏电子在2018年就在上海成立了创新中心,每年都在持续新增研发人员和数百万元的设备投入,与产业链上的客户和大学紧密合作,陆续启动产学研合作项目。

沈仿忠表示,接下来贺利氏电子将持续加强研发和工程服务的投入,进一步强化技术支持力度,帮助客户快速导入产品设计推向市场,同时扩大本土的功率器件相关材料的产能,确保本土供应充足快速响应市场需求。同时还要进一步做好本土研发,本土制造,服务全球客户。他透露,未来公司还将对招远、常熟两座工厂进一步追加投资,进行设备翻新,扩大产能。

“永远可以做得更好,做得更快,服务得更好。我们在中国的组织可以变得更快,更专注,更有自由度,这样才能成为更好的市场领导者,”沈仿忠说。

“在技术方面,除了利用更多新能源去减少碳排放,我们致力于金属循环利用,比如从金线、锡膏中回收金等贵金属,以减少碳排放。这意味着我们在帮地球变得更美好,”张靖博士补充说道。